Оружейный завод ISTANBUL SILAH SANAYI |

22 декабря 2016 |

На дворе выпал первый снег. Птицы уже давно улетели на юг. Следуя их примеру, я тоже готовился к перелету. Правда, не на всю зиму, а на пару дней.

Ранним утром, когда обычные люди еще спят, мы с коллегами начали своё путешествие.

Спустя несколько часов перелёта нас встретило тёплое ноябрьское солнце Турции!

Первый день в Стамбуле оказался акклиматизационным и под вечер мы отправились в гостиницу набираться сил перед завтрашним насыщенным днем.

Впереди нас ожидало знакомство с турецким оружейным гигантом — заводом ISTANBUL SILAH SANAYI.

Компания ISTANBUL SILAH SANAYI, выпускающая спортивные и охотничьи ружья, была основана в 2003 году. Владелец компании Эрол Курт к тому моменту имел двадцатипятилетний опыт работы в оружейной сфере — в частности, он производил и осуществлял объемные поставки в США и другие страны помповых и полуавтоматических ружей.

Во второй половине 2016 года, в связи с увеличением производства, компания запускает новый завод. Производственные площади нового завода составляют 18 000 м², на которых компания продолжила выпускать как гражданскую, так и военную продукцию.

В данный момент, помимо своего производства, завод изготавливает комплектующие для 7-ми моделей ружей других оружейных фирм (около 60 деталей, включая затворы).

Штат компании составляет в общей численности 230 работников.

Компания постоянно растет и развивается, ведет собственные опытно-конструкторские разработки, инвестирует в технологии и человеческие ресурсы.

Завод, один из немногих в Турции, кто может похвастаться полностью автономный обеспечением всех производственных процессов. В 2018 году компания планирует выпускать карабины с нарезным стволом во всех популярных в Европе калибрах.

Завод находятся на территории промзоны города Стамбул. Отсюда и название, которое на русский язык переводится, как «Оружие из Стамбула».

Перед посещением завода, воображение почему-то рисовало картинку с индустриальными пейзажами — силуэты башенных кранов, высоченные дымовые трубы, провода и силовые кабели — одним словом промышленность во всей красе! На фотографии ниже не офисное здание или какой-то торговый центр, а цель нашего путешествия — современное оружейное производство!

Наше знакомство с турецким производством оружия начинается непосредственно с той самой одёжки, про которую говорится в знаменитой поговорке. Первое, что для меня было не привычно и даже удивительно – личный транспорт работников завода на самой территории, а не за тысячей проходных пунктов с металлодетекторами. Если обратить внимание на фотографии ниже, то можно увидеть, что личный транспорт работников предприятия размещается не только на специальной подземной парковке, но и на специально отведённых местах под окнами производственных цехов.

Ещё часть «одёжки», которую в нашей, родной полосе не часто увидишь — солненые батареи. Достаточно серьёзная часть поверхностных площадей завода «накрыта» вот такими батареями. Это одна из ступеней к полной автономной работе производства.

Снова мои стереотипы рушатся — на фотографии ниже ресепшн фабрики, а не гостиничного комплекса. Объяснение этому очень простое — всё административное и среднее звено фабрики находится непосредственно под одной крышей с производством. О подробностях и плюсах такого соседства узнаем дальше.

Мое внимание так же привлек стенд c сертификатами и всевозможными дипломами. Много международных сертификатов, а значит и международного признания.

Ключевым сертификатом является тот самый сертификат, на производство полуавтоматоматических и помповых ружей. Сертификат выдаётся организацией, под аббревиатурой IAF (International Accreditation Forum — Международный форум по аккредитации). Если очень кратко, то правительство, поставщики и потребители стран, на которые распространяются стандарты форума, могут быть уверены в результатах калибровок и испытаний, протоколах инспекции и выданных сертификатах на основании применения национальных и международных стандартов. Сертификат этот не пожизненный! Аккредитация предприятия проводится каждые два года.

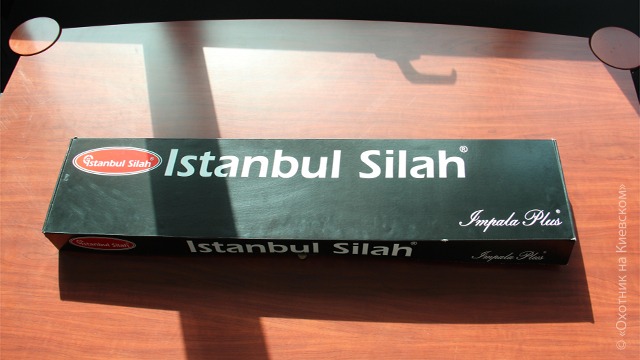

А вот и главные виновники всего нашего мероприятия — гладкоствольные полуавтоматические ружья, ассортимент которых на российском рынке за последнее время стал не важным. Новинка называется Impala Plus и будет поставляться в Россию в большом количестве исполнений.

Всю экскурсию по заводу и производству нас сопровождали владелец и председатель совета правления акционерного общества «Instanbul Silah ve Sanayi» Эрол Курт и директор по производству Тургай Каргылы.

Прямо здесь, в переговорной, мы имеем возможность в живую познакомиться с ружьями Impala Plus. Качеством деталей мы были удивлены в хорошем смысле слова. Однако расслабляться не стоит! Всем хорошо известны случаи, когда выставочные образцы «немного» отличаются от рабочей партии. Поэтому обязательно нужно познакомиться с производством и убедиться, что демонстрационные образцы ничем не отливаются от остальных ружей на заводе.

На одном из экземпляров был замечен ствол со сверловкой Ланкастера.

Это разновидность сверловки канала ствола гладкоствольного оружия, при которой воспроизводится определённое число витков по аналогии с нарезами. В таком стволе пуля приобретает момент вращения, что значительно повышает кучность и точность стрельбы.

К сожалению, именно такое исполнения ружья (со сверловкой на всю длину ствола) не будет ввозиться в Россию из-за особенностей нашего законодательства в области оружия.

Забегая немного вперёд, можно показать эту фотографию. На этом примере мы видим турецкие инновации в оружейном конструкторском деле, о которых ещё 3-4 года назад было невозможно представить — шесть боевых упоров у затвора. Более подробнее о инновациях мы расскажем в отдельной статье, которая будет посвящена ружьям Impala Plus.

В Россию ружья будут поставляться, как с одним стволом, так и с парой. Вариант с парой стволов становится практически универсальным! Первый ствол — стандартный, для стрельбы дробовыми зарядами. Второй ствол будет предназначен под пулевую стрельбу — специфические прицельные приспособления и длина всего 560 миллиметров. Ружьё с парой стволов будет поставляться в добротном кофре, который изнутри обшит поролоном, защищающим ружьё при транспортировке от повреждений.

Исполнения ружей с одним стволом будут поставляться в стандартной картонной коробке.

Помните, в начале обзора говорил про плюсы, которые даёт расположение завода «под одной крышей»? Да, это конечно не «опэн спэйс» — каждый сотрудник или отдел всё-таки имеет своё пространство, которое закрыто от остального мира прозрачным стеклом.

Однако, например, менеджер по продажам может выйти из своего офиса,

Пройти 15 метров по коридору и в кабинете генерального директора решить свой вопрос.

Плюс в таком построении внутреннего пространства очевиден — неотложные вопросы, которые действительно не терпят отлагательств, решаются в кратчайшие сроки. Ещё одно интересное место на заводе. Комната идей и креатива. Здесь собираются инженеры , конструкторы, дизайнеры для обсуждения тех или иных проектов. Очередной плюс заводу — не нужно тратить время, ресурс, деньги для согласования каких-то вопросов и идей между отделами.

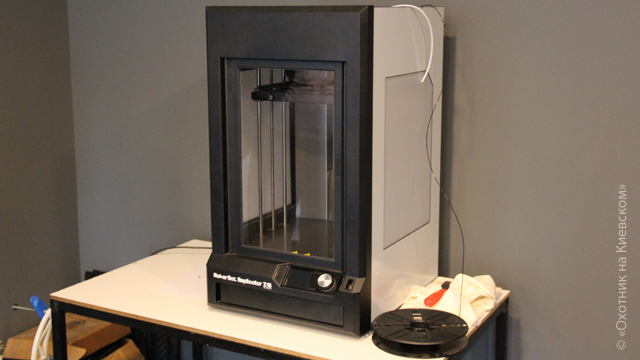

Технологи, конечно же, на фотографии ниже опознают не самый простой принтер для 3D печати. Многие идеи и разработки на начальном этапе печатаются именно на этом принтере, как прототипы — дешево, быстро, надёжно, а модель получается рабочей.

Первое впечатление от условий труда среднего звена и менеджмента только положительное. Видно, что сотрудники работают в хороших и комфортных условиях. Но тут же появляется резонный вопрос — а как же с условиями труда для простых рабочих завода, для тех, кто работает руками, кто воплощает все задумки в жизнь?

На фотографии ниже не раздевалка модного столичного фитнес центра, а раздевалка всё того же Истамбул Силаха, где проходит у нас экскурсия. А я почему-то загрустил... Загрустил, когда вспомнил раздевалку одного из крупных заводов нашей области, где в студенческую бытность у меня была возможность подрабатывать разнорабочим. Маленький, но шрам на темечке, который появился благодаря куску штукатурки в той раздевалке, иногда мне напоминает о тех временах.

Сначала я подумал, что эта какая-то не правильная, потёмкинская раздевалка. Но нет, стойки под обувь оказались в большинстве своём заполненными — значит люди сейчас на смене.

После смены в душ и домой, к семье.

Турция — светское государство. Но традиции религии чтутся и соблюдаются. Одна из основ религии — намаз, который проводится 5 раз в день. Для тех, у кого есть необходимость в проведении этого ритуала отведены свои специальные помещения.

По моему рассказу вряд ли понятно, сколько по времени длится наша экскурсия. А не смотря на это, у нас наступает время обеда. Вместо предложенного городского ресторана, мы просим дать нам возможность отобедать в столовой завода.

В столовой нет каких-то vip-мест или отдельных и закрытых помещений.

Все работники завода, включая и владельца фабрики завтракают/обедают/ужинают, в зависимости от смены, тут.

Порции не имеют каких-то определённых размеров. Всё питание полностью оплачивается для работников фабрикой.

Минутка турецкого языка и меню на ноябрь 2016 года! «Corba» — суп, а «Corbasi» — уха.

Кстати, на самом производстве, в тех местах, где это допустимо, располагаются стойки с чаем и лёгкими закусками в виде крекеров, сухофруктов, орехов и так далее.

После сытого обеда, набравшись новых сил, отправляемся уже на само производство.

Естественно в производственную зону можно попасть только через турникеты. Обращаю своё внимание на то, что нет зоны досмотра, арочных металодетекторов и сами турникеты автоматические, по заводскому пропуску.

Первое впечатление от производственной зоны — чисто, пахнет приятно, ощутимо работает вытяжка, но без навязчивого гула.

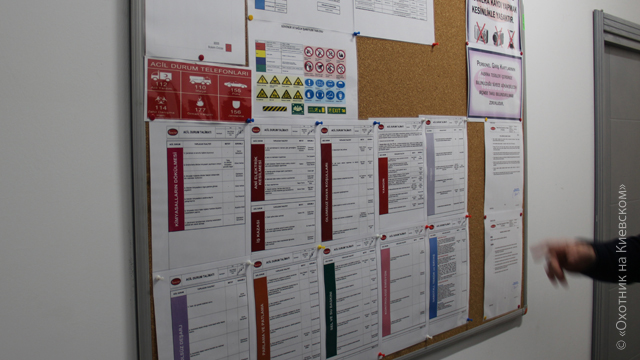

Перед входом в любое помещение производственной зоны расположен информационный щит, поясняющий «куда», «зачем» и «что». Про регламенты техники безопасности не говорю — даже не зная турецкого языка, информграфика читается с первого раза.

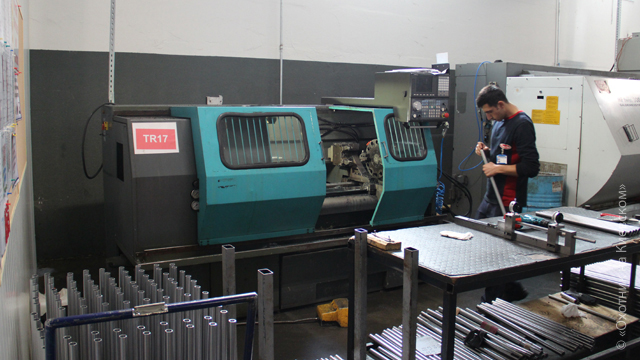

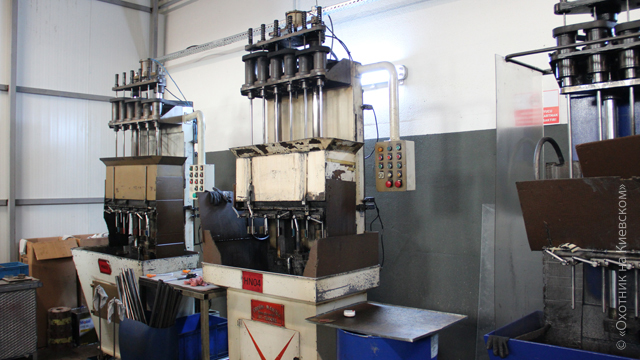

Основа производственных мощностей ISTANBUL SILAH - 50 немецких станков. Это металлорежущие, токарные, многоцелевые станки, а так же горизонтальные и вертикальные обрабатывающие центры.

«Чистокровных» немцев Deckel Maho Gildemeister (крупнейший производитель станков в Германии и во всём мире, ведущий производитель токарных и фрезерных станков под управлением ЧПУ) — 5 единиц, каждая из которых единовременно обрабатывает до 40-ка металлических заготовок.

С одной стороны может показаться, что работы оператора станка с числовым программным управлением не требует особых знаний и умении — стой себе, да кнопочки нажимай — всё за тебя сделает машина.

Но, чтобы просто нажимать кнопочки, надо уметь подобрать и установить инструмент в инструментальный блок, сам инструментальный блок уметь заменить с юстировкой инструмента, а ещё, при необходимости, корректировать управляющие программы.

На фотографии малая часть инструмента, с которым должен уметь работать и настраивать его оператор станка с ЧПУ.

Есть марки ружей, у которых ровная прицельная планка стала тем самым единорогом, который вроде бы существует, но его никто пока не видел. На ISTANBUL SILAH, заводе с многотысячным годовым производством ружей, пайкой прицельных планок занимается пять человек в смену. Первые три рабочих подготавливают заготовки (ствол и прицельная планка обрабатываются специальным составом, припоем).

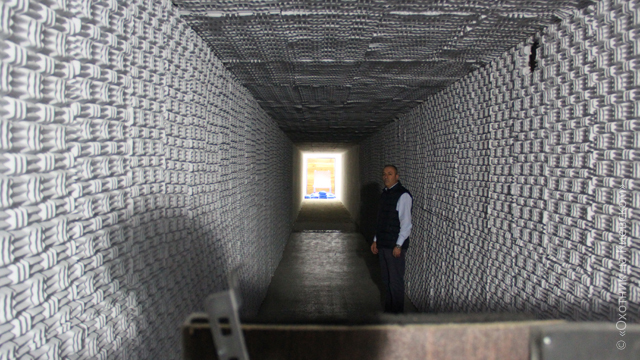

Двое других обслуживают туннельную печь с подготовленными заготовками.

Ни на одном из ружей, которые удалось посмотреть во время экскурсии по заводу, мы не увидели хотя бы намёк на кривую прицельную планку. Паяют планки к стволу серебром. Состав припоя — 50% — серебра, 10% — меди, 10% — кобальт, 10% — кадмий, 10% — никель.

Вот вам и весь сакральный секрет ровных прицельных планок на готовых ружьях. Жаль, не всем производителям дано его освоить...

Концентричность «теневых» кольца канала ствола — серьёзная характеристика, благодаря которой можно получить представление о том насколько прямой ствол у ружья по всей его длине. Ружья, которые попали в самом начале к нам на осмотр, имели уверенно прямые стволы. Но это были всё-таки демонстрационные образцы. Однако, в дальнейшем, на складе готовой продукции мы убедились в том, что у нашего охотника, если он остановит свой выбор на ружье Impala Plus, не будет необходимостью выбирать ровный ствол из 5-ти разных экземпляров.

Вдвойне интересно было познакомиться со ствольным производством на Истамбул Силахе. Цех ствольного производства относительно не большой. За смену станки цеха и весь процесс обслуживают всего 6 человек. Напомню, это завод с многотысячными годовыми поставками.

Истамбул Силах производит свои стволы методом сверления. Человек, который хотя бы раз в жизни держал в руках обычную дрель и пытался просверлить отверстие более 5-ти сантиметров глубиной, может понять, в чём возникает трудность при этом процессе. Как бы вы ни старались держать дрель прямо, отверстие может уйти в сторону и сверло выйдет не там, где должно бы (вспоминаем про концентрические кольца). А тут мы имеем ствольную заготовку почти метровой длины да ещё из ствольной стали. Из стали, которая по требованиям должна быть высокопрочной и пластичной.

А решение задачи ровного канала ствола тривиальна — не использовать дрель! На заводе используются специальные сверлильные станки, так называемые Gun Drills (дословно — орудийное сверло).

Тут вращается не сверло, а ствольная заготовка со скоростью вращения 7 тысяч оборотов в минуту. Сверло же стоит на месте не вращаясь.

Само сверло имеет не привычный, асимметричный вид — то есть у него всего одна режущая кромка. Выполнено из композитного сплава победита, обладающего высокой твёрдостью. Кстати, сплав этот разработан советскими учёными и использовался при бурении горных пород.

За этапом сверления ствола идёт этап его обработки. Необходимо добиться максимально чистой внутренней поверхности ствола. Тут используют метод хонингования. Хонингование — метод абразивной обработки. Позволяет получить отверстие с отклонением от цилиндричности до 0,005 мм.

Каждая заготовка этот этап проходит дважды. Первый раз до нанесения хрома на внутреннюю поверхность ствола, второй после хромирования.

Большая часть производства автоматизирована и роботизирована. Привычным инструментом столяра является не лобзик, ножовка и лучковая пила, а всё те же станки с ЧПУ. Цевьё и приклад ружья изготавливаются поточными партиями именно с помощью таких станков.

Мастера-ложевщика так же заменяет станок — насечка на приклад и цевьё наносится с помощью лазерной установки.

Единственный этап производства деревянных цевья и приклада, где человек полностью отвечает за результат — финишная полировка деталей после их покрытия лаком. Лак собственной разработки покрывается в 8 слоев и имеет большую степень прозрачности и лучшую износостойкость, чем его аналоги.

Естественно, ряд исполнений одной модели ружья значительно расширяется при использовании в отделке современных полимерных материалов. Импала Плюс будет доступна на российском рынке и в «пластике».

Мы как раз стали свидетелями испытаний обновлённого камуфлированного покрытия для пластикового исполнения ружья. В первую очередь испытанию подвергается клеевой слой, проверяется его стойкость. На пленке, нанесенной на деталь, наносятся продольные и поперечные разрезы, и с помощью испытательной установки пытаются слой плёнки сорвать с поверхности приклада. Данный состав камуфлированного покрытия прошёл испытания на сто процентов. Это хорошая новость для нас. Потому что камуфлированное исполнение ружья Импала Плюс, поступит в Россию уже в данном, обновлённом покрытии.

Знакомство с заводом в продолжается в отделе технического контроля. Отдел технического контроля подчиняется высшему руководству предприятия, что обеспечивает независимость контроля.

ОТК первичного контроля. Здесь происходит первичный контроль поступающих деталей с производства.

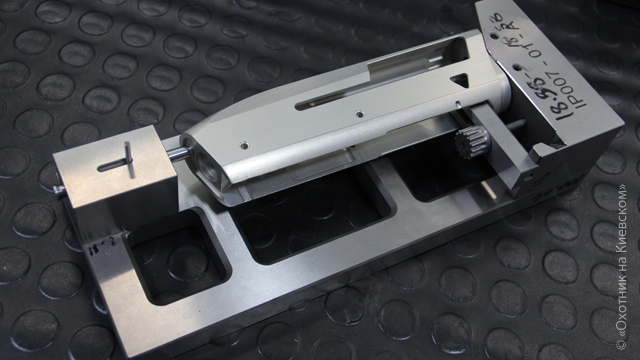

Координатно-измерительные машины используются для контроля готовой продукции. Прибор сравнивает обработанные детали в партии с заданным образцом детали.

Ствольная коробка из очередной партии — без отклонений.

ОТК опирается в своей работе на точнейшие показания измерительных приборов.

Прибор для 3D сканирования изделия.

3D сканер с высочайшей точностью (точность получаемых измерений варьируется от десятков до сотен микрон) может определить любые отклонения физического объекта от показателей, запланированных расчётов.

Из партии на 3D сканере выборочно проверяется определенный процент деталей. Если где-то есть небольшие отклонения от нормы — перепроверяется вся партия дополнительно.

Результаты работы ОТК. Бракуют, не церемонясь. Весь брак пойдет на утилизацию.

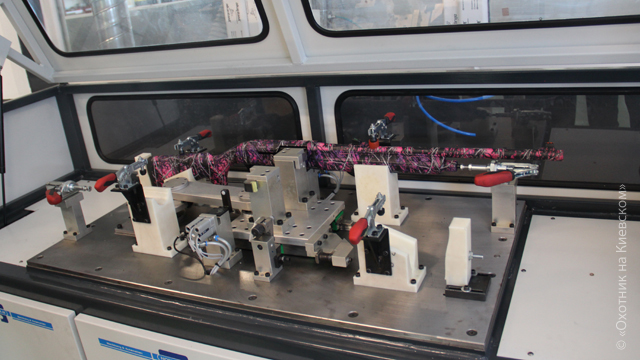

Если все этапы ОТК пройдены, детали ружья отправляются на сборку. После сборки, все механизмы нужно «поженить» между собой или произвести обкатку ружья. Вместо рекомендаций владельцу ружья первую сотню выстрелов произвести «магнумом», завод каждое ружьё помещает в специальное устройство, которое производит 400 повторений подряд «зарядка-холостой спуск» на высокой скорости. Нужно это для снятия тончайших слоев металла, уменьшения шероховатости поверхностей и обеспечения наилучшего контакта деталей.

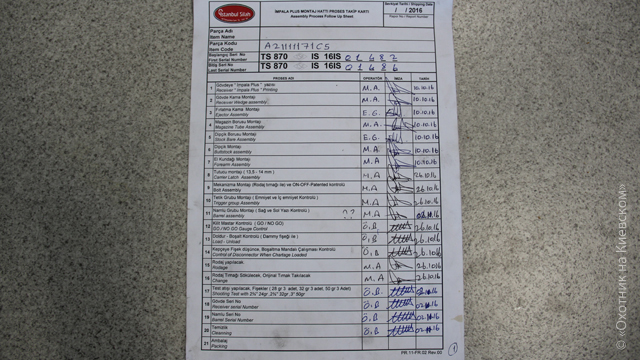

Интересный момент, который не мог ни обратить на себя внимания. Каждое ружье после окончательной сборки, укомплектовки и тестов получает вот такой список пройденных процедур (этапы сборки, калибровочный контроль, отстрел разными навесками дроби для проверки работы автоматики и т.д.) в виде таблицы.

Данный список предполагает пофамильную ответственность за несоответствие конкретного ружья, как готового продукта, заводским стандартам.

Наше знакомство с заводом планомерно закончилось на испытательной станции. У нас была возможность из первой партии ружей, которые отправятся в Россию, отобрать абсолютно любые экземпляры и протестировать их.

Тест заключался в отсреле, который мы назвали «микс». То есть ружьё заряжалось произвольно несколькими видами боеприпасов (заряд дроби от 24 гр. до 50 гр.) всячески комбинируя их.

Отстрел показал корректную работу автоматики всех выбранных нами ружей (6 штук из партии в 65 единиц) — ни одного утыкания, осечки или неперезаряда по вине оружия. Да и по вине патронов не было никаких проблем. Сорокаметровое направление, которое используется под тестирование и отсрел пулевыми боеприпасами на данный момент закрыто. Его удлиняют до сотни метров — подготовка к нарезным карабинам, которые завод планирует начать выпускать в 2018 году.

Наши первые впечатления от завода ISTANBUL SILAH и ружей Impala Plus только положительные. Новый станковый парк, жесточайший ОТК, передовые технологии — хорошая связка, чтобы заявить о себе на нашем оружейном рынке. Теперь стоит дождаться первую партию ружей и произвести испытание «полем». Коллектив ЗАО «Ново-Обнинск» благодарит руквоводство завода ISTANBUL SILAH за гостеприимство, познавательное знакомство с фабрикой и производством!